Contents

ミニマルファブを使った製造プロセスに挑戦! 半導体づくりを体験してみた

02

2025.07.10

- Text

- :周藤瞳美

- Photo

- :平郡政宏

佐世保工業高等専門学校(佐世保高専)を訪れたLightsWill編集部は、佐世保高専・猪原武士(いはら・たけし)先生からミニマルファブの特徴と半導体人材育成のためのカリキュラムについてうかがいました。

今回はいよいよミニマルファブを体験していきます。引き続き猪原先生にガイドいただきながら、半導体づくりの流れを見てきましょう。

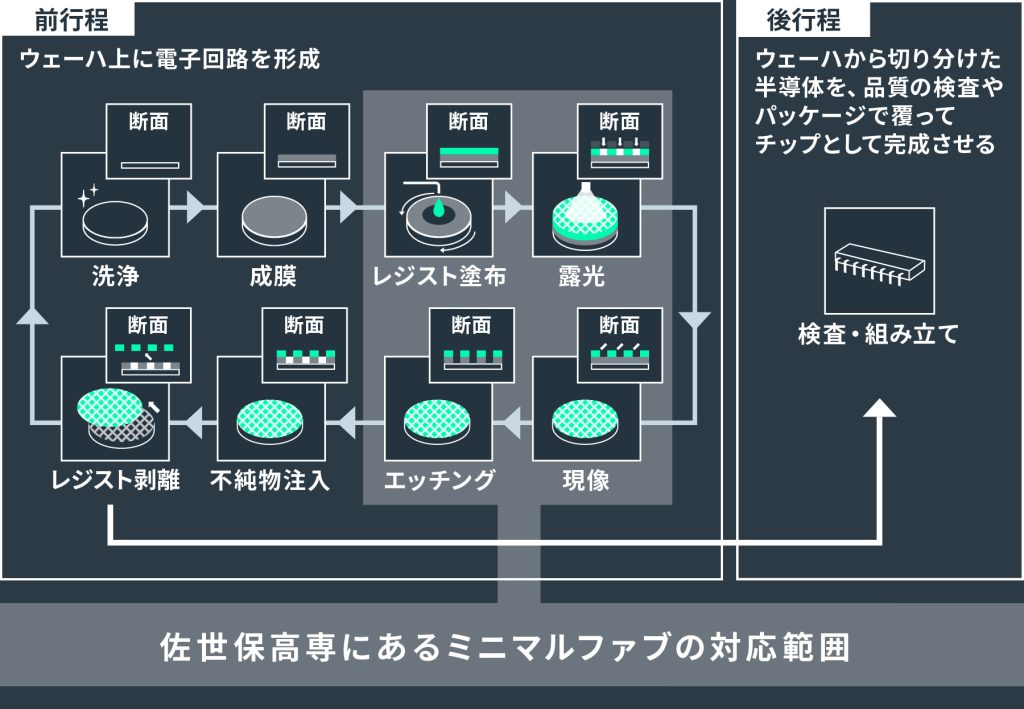

佐世保高専にて、大規模な装置、広大なクリーンルームが不要の小型装置「ミニマルファブ」で半導体製造を実際に体験しました。それぞれ「レジスト塗布」「露光」「現像」「プラズマエッチング」の工程を担う4つの装置があり、わずか90分でパターンを形成することができます。一般的な半導体製造のフローで言うところの「前工程」「後工程」のうち、佐世保高専では「前工程」の一部を担っています。装置は操作・保守が簡単で、教育用途にも最適。局所的なクリーン化技術やマスクレス露光など、柔軟性に富んだ設計が特徴。高専ではMOSFET製造まで対応しており、学生はプロセスの全体像を実践的に学ぶことができます。

クリーンルーム不要! “小さな工場” で何ができる?

——前回は佐世保高専のカリキュラムについて伺いましたが、今回はいよいよミニマルファブを体験させていただきます。幅30cm、高さ144cmと聞いていましたが、実物を見てもやはりとてもコンパクトですね。

猪原:そうですよね。これだけで半導体製造の主要工程を実現できます。どの装置も外装はほぼ同じですが、中身はそれぞれ異なるメーカーが製作しています。産業技術総合研究所(以下、産総研)と国内の中堅中小企業が、標準化されたミニマルファブに独自の得意技術を生かしながら開発しているんです。

意図的にシンプルな構造にすることで、操作だけでなくメンテナンスも容易になっています。エラーが発生した際、ユーザー側で原因の特定と対応が可能というのも特徴ですね。

――ここには4つの装置が並んでいますね。

猪原:それぞれ「レジスト塗布」「露光」「現像」「プラズマエッチング」の工程を担う装置です。同じ部屋に計測・測定機器も備えています。実際にLEDやトランジスタを完成させるには、熱処理装置やスパッタリング装置なども必要ですが、それらは隣室に設置しています。

これらのプロセスに対応するミニマルファブもありますが、教育用途ではより多様な材料や条件に対応できるよう、既存の設備も併用しています。このハイブリッドな環境により、現在、佐世保高専ではMOSFET(Metal-Oxide-Semiconductor Field Effect Transistor の略。電界効果を利用して電流を制御する半導体トランジスタの一種。現代電子工学の基盤とも言える存在)をつくれる体制が整っています。

――今日はどのような工程を体験できるのでしょうか。

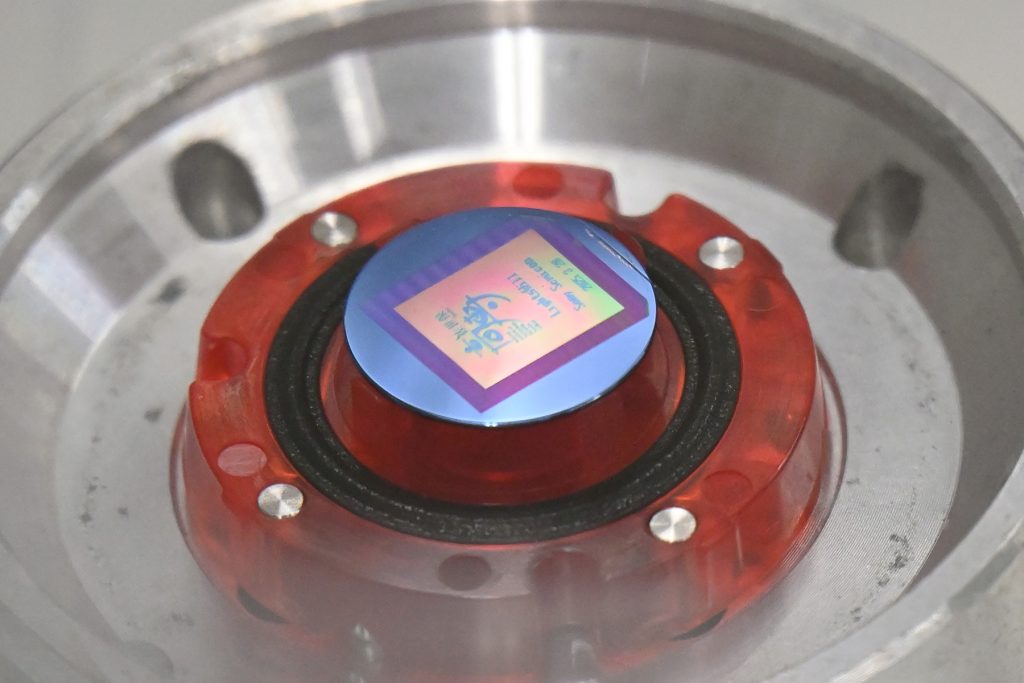

猪原:今日は直径12.5mmのハーフインチウェーハにリソグラフィパターンを形成するプロセスを体験してもらいます。このウェーハには青色に見えるSiO2の酸化皮膜が最初から形成されています。

レジスト塗布からパターン形成まで、たった90分で体験可能

――まずは何から始めていくのでしょうか。

猪原:まず、このミニマルシャトルと呼ばれる赤いプラスチックの中にウェーハを入れます。これがミニマルファブの特徴的な部分で、局所クリーン化技術を使っています。クリーンルームが不要という点はミニマルファブの特徴ですが、ミニマルシャトル内部と装置内が局所的にクリーン状態になるからなんですね。

――入れられました。

猪原:ではウェーハの入ったミニマルシャトルをミニマルファブにセットしていきましょう。一番右のスピンコーターというミニマル装置から始めます。ウェーハにフォトレジストと呼ばれる感光性樹脂を塗布するプロセスです。ウェーハ上にパターンを描くための土台づくりですね。

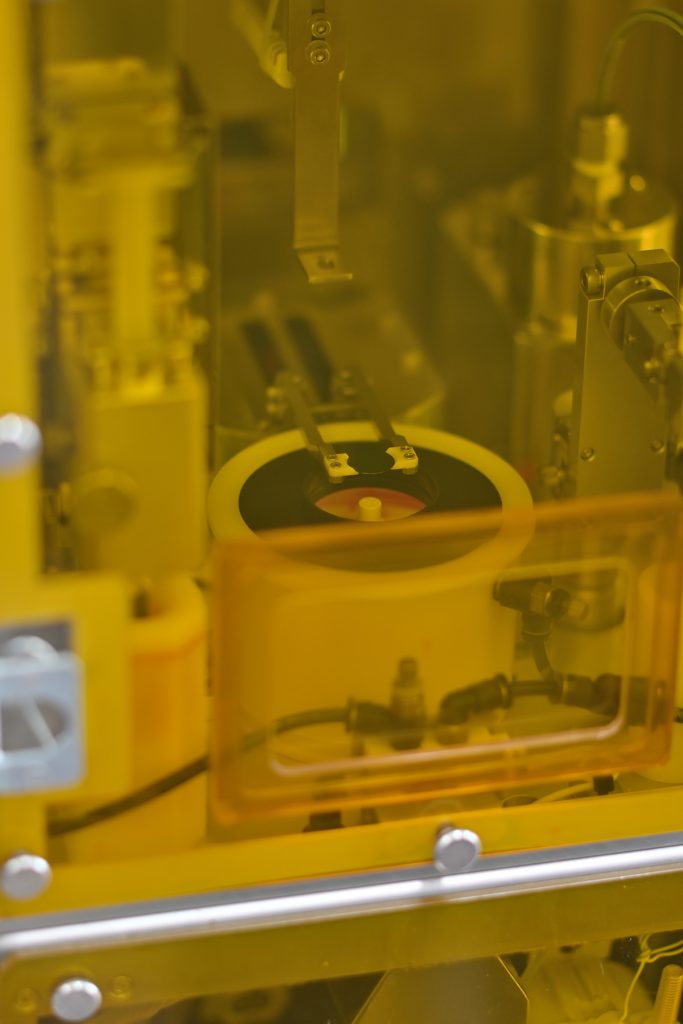

――装置が動き出しました。

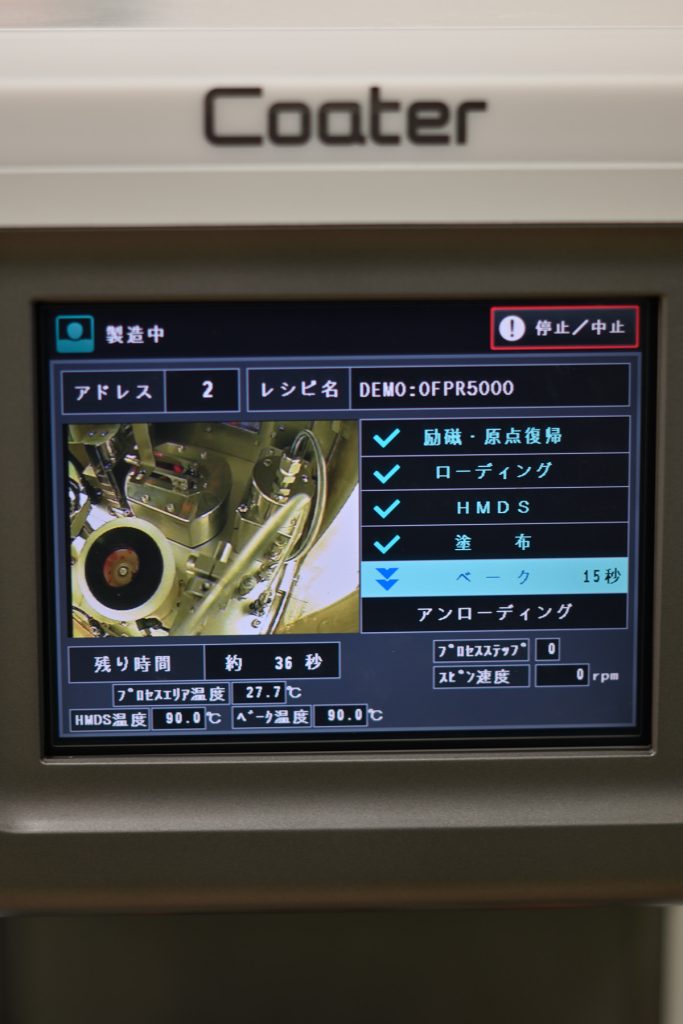

猪原:ミニマルシャトルの下部分がウェーハを載せて中に入っていき、その後さらにアームでウェーハだけが移動していきます。そしてまずはHMDS処理(ヘキサメチルジシラザン処理)という、表面を疎水性にするための処理が行われます。これは液体が均一に広がるための前処理です。次にウェーハの中央にレジスト液を0.1ml程度滴下し、5000rpmという高速で回転させます。遠心力で液体が広がり、均一な薄膜が形成されるんです。

――かなり高速で回るんですね。

猪原:そうです。その後エッジリンスという作業も行います。ウェーハの縁にできた遠心力だけでは完全に除去できない液だまりを洗い流す工程です。最後に約90度でベーク(加熱)して乾燥させると、レジスト塗布工程が完了します。

――ウェーハが戻ってきました。次の工程は何ですか。

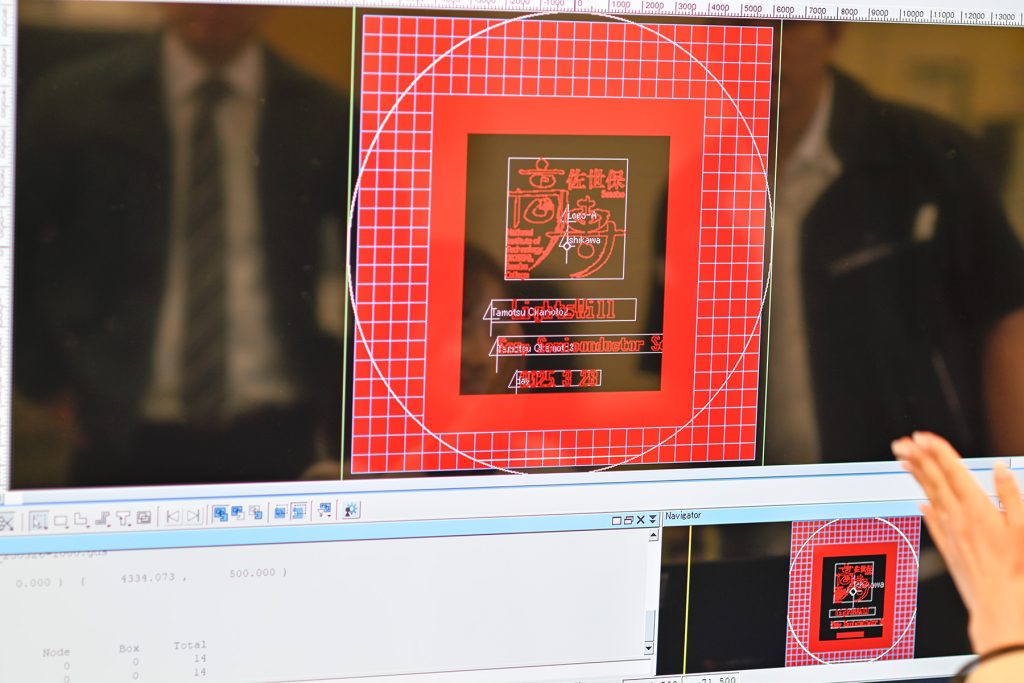

猪原:次は隣の装置で露光を行います。先ほど塗布したレジストにパターンを描き込んでいく工程ですね。ミニマルファブではマスクレス方式を採用しているので、従来の露光装置で必要なフォトマスクという型が不要です。CADのデータを送れば直接パターンを描けるんです。今日は回路を描いても仕方ないので文字を作製してみましょう。

――CADソフトを操作して「LightsWill SONY SEMICON」と入力しました。これが印字されるんですね。

猪原:はい。まずはウェーハの位置補正が自動で行われます。半導体製造には層を重ねていくプロセスがあるので、わずかなズレも許されません。その後、紫外線を照射してパターンを焼き付けていきます。

――この装置でどの程度の線幅まで対応しているのでしょうか。

猪原:ミニマルファブでは0.5μmの回路幅まで対応可能です。産総研では電子線を使った装置も開発されていますが、ここでは光学式の露光装置を使っています。最先端の量産ラインで使われる装置に比べれば解像度は劣りますが、十分実用的な精度です。

――露光が終了しましたね。次はこの「Developer」ですね。

猪原:そうですね。また隣の装置に行きましょう。「デベロップ」つまり現像です。露光工程で描いたパターン以外の不要な部分のレジストを溶かして洗い流します。まず40度でベークし、その後、現像液で除去し、最後に120度でベークして固定します。フィルム写真の現像と似たイメージですね。現像工程は約170秒で完了します。

――次が4台目なので、最後の工程になるでしょうか。

猪原:はい。最後はエッチングです。ウェーハ上の酸化皮膜のうち、レジストで保護されていない部分を選択的に除去します。先ほどレジストを洗い流した部分を削って、描いたパターンを浮かび上がらせるわけです。

猪原:装置には真空ポンプとプラズマ発生装置が組み込まれており、SF6(六フッ化硫黄)やCF4(四フッ化炭素)といったフッ化ガスを用い、プラズマ状態にして反応性の高いイオンを発生させます。プラズマ中のイオンがウェーハ表面のSiO2膜に衝突し、化学反応が起きることで不要な部分だけが除去されます。

ということで、エッチングが終了しました。こちらが完成したウェーハです。先ほど入力した文字パターンがくっきりと刻まれています。

――確かに、顕微鏡でみるとパターンが刻まれていることがわかります。あんな小さなウェーハにここまでくっきりと描かれるものなんですね。

猪原:きちんと作成できてよかったです。このウェーハは記念にお持ち帰りください(笑)

――ありがとうございます(笑)。次回はミニマルファブが産業界や社会にもたらす変革の可能性について詳しくお聞きしていきます。

猪原:はい。引き続きよろしくお願いします!

この記事にリアクションする