Contents

まるで農業? 半導体の製造プロセスは水循環の一部

01

2025.04.22

- Text

- :橋本淳司

- Illust

- :髙城琢郎

最先端のテクノロジーを支える「半導体」は、実は、その製造工程で何度も“洗われている”ことをご存じですか? しかも、その洗浄に使われるのは、H₂Oだけでできた「超純水(ちょうじゅんすい)」と呼ばれる、地球上でもっとも純粋な水です。

ソニーの半導体製品の量産・開発拠点であるソニーセミコンダクタマニュファクチャリング株式会社の熊本テクノロジーセンターでは、この超純水を地下水からつくり出し、製造に活用しています。さらに注目すべきは、水を「使ったら終わり」ではなく、「使って、浄化して、また自然に返す」という水循環を大切にしていること。

本記事では、水ジャーナリスト・橋本淳司氏が、超純水の仕組みから節水技術、そして田んぼや畑を使った地下水涵養まで、半導体と水の深いつながりに迫ります。あなたのスマートフォンも、もしかしたら田んぼの一滴の水に支えられているのかもしれません。

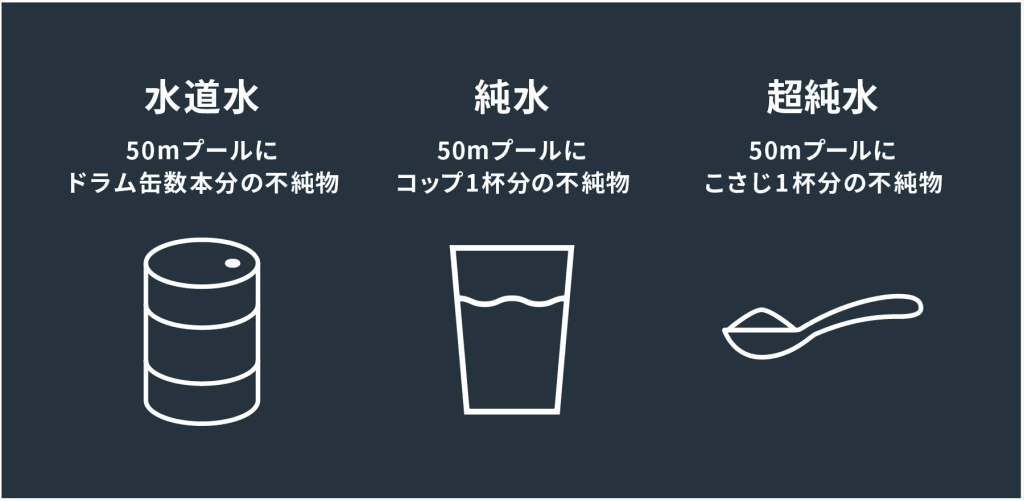

半導体は、その製造過程で100回以上も洗浄されます。その際に使われる水は「超純水」と呼ばれる、不純物がほぼ混じっていない水です。熊本の半導体製造工場では、地下水や工業用水から、その超純水を生成して使用しています。ソニーセミコンダクタマニュファクチャリングの熊本テクノロジーセンターで使用された水は、国が定めた基準値よりも厳しい自社基準にしたがってろ過や中和などの処理を受け、安全な水に戻され、再び自然へと戻っていきます。半導体の製造に使われる水は、水田などの水の使い方と同じように「くんで、使って、また自然に戻す」という水循環の一部と考えられます。

半導体チップ1枚。完成するまでに100回洗われる?

半導体は、シリコンウェーハという丸い板の上に電子回路を何層も重ねてつくられていきます。ただ、その製造工程で、ほこりや薬品の残り、金属のごくわずかなカケラなどが付着してしまうと、正しく動作しません。

そうした不純物を取り除くため、製造工程で欠かせないのが、何度もウェーハを洗う洗浄作業です。その回数は、半導体1枚につき100回以上になることもあります。

このとき使われるのが「超純水」という特別な水です。

水は化学式ではH₂Oと表現されますが、自然界の水はH₂O単体ではなく、さまざまな物質と混ざり合って存在しています。超純水とは、不純物となるイオン(電気を持った小さな粒子)、有機物(動植物由来の物質)、バクテリア(細菌)、微粒子(小さなゴミ)などを取り除いたものです。

この超純水でシリコンウェーハを洗浄することで、水に混ざり合っていた微細な不純物が半導体に付着することはなくなり、さらにナノレベルの小さな汚れまでしっかり落とせるため、精密な半導体をつくることができます。

半導体製造工場では、地下水や工業用水をもとに、いくつもの工程を経て超純水をつくっています。

その過程では、逆浸透膜という特別な膜が広く使われています。膜には1nm(ナノメートル/10億分の1m)ほどの小さな穴があり、水分子以外は通ることができません。この膜は、海水から飲み水をつくったり、宇宙ステーションなどで生活排水を再利用したりする際にも使われています。また、イオン交換という方法も用いられます。これは、水の中にある不要なイオンを、別のイオンと入れ替えて取り除く仕組みで、化学反応を応用した技術です。

「使った水はきちんと戻そう」熊本の地下水と半導体

多くの半導体関連企業が集積している熊本県。県内の半導体製造工場では、主に地下水や工業用水が使われています。

中でも地下水は、地域社会にとって非常に大切な存在です。熊本県の生活用水の約80%に地下水が利用され、特に熊本地域(熊本市、菊池市の旧泗水町と旧旭志村の区域、宇土市、合志市、大津町、菊陽町、西原村、御舟町、嘉島町、益城町、甲佐町の11市町村からなる地域)では、ほとんど地下水に依存しています。

しかし、こうした地下水は目に見えないため、気づかないうちに使いすぎてしまう危険があります。そのため熊本県では、1978年に全国で初めてとなる「地下水保全条例」を制定し、企業や団体などに地下水の保全に関する責務を課しています。

同時に、地下水を増やす活動も行われています。たとえば、2001年から熊本県で半導体工場を操業するソニーセミコンダクタマニュファクチャリングは、「使った水はきちんと戻そう」をスローガンに、2003年度から地下水涵養(かんよう)事業に取り組んできました。涵養とは、雨水などが土の中に染み込み、帯水層に地下水として蓄えられることをいいます。これを人の力で始めたのです。この取り組みは日本企業初の試みで、現在では他企業にも広がっています。

半導体工場は濾過装置の一つ? 水循環の中にある、半導体という存在

半導体の製造には多くの水が使われるため、ソニーセミコンダクタマニュファクチャリングでは、その使用量をできるだけ減らし、また効率よく使うための工夫を重ねています。

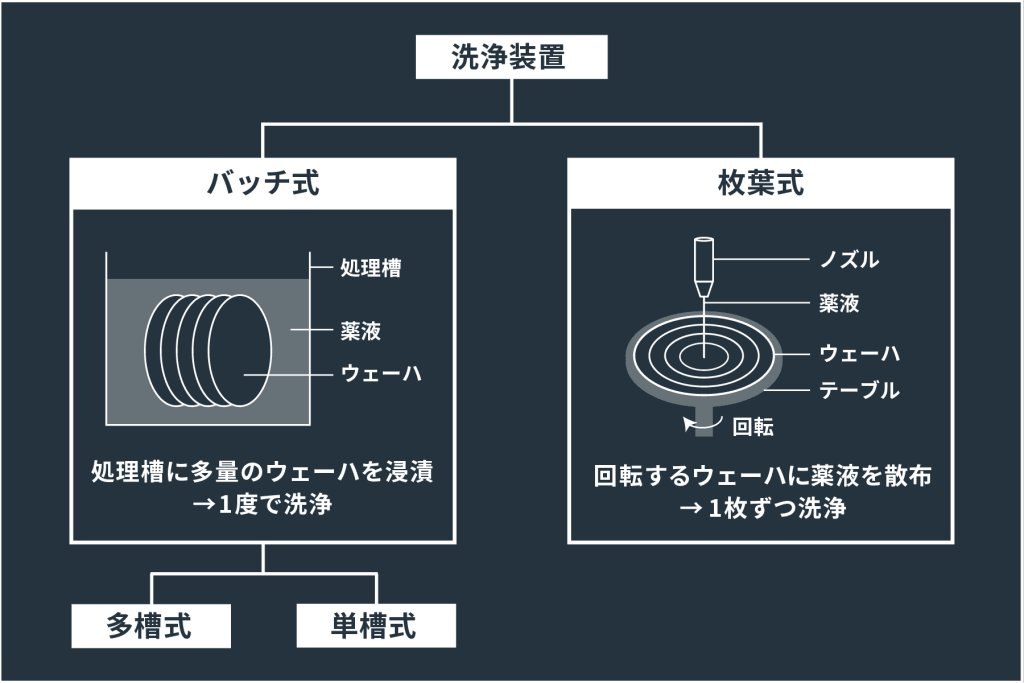

その1つが洗浄装置です。従来の「バッチ式」という洗浄装置は、たくさんのシリコンウェーハを大きな水槽に浸し、まとめて洗うため、一度に大量の水が必要になります。そこで最近は、ウェーハを1枚ずつ個別に洗う「枚葉式」への切り替えが進んでいます。この装置なら、必要な分だけの水が使われるため、節水につながるのです。

また、「燃焼除害装置」という製造工程で使用するガスを水洗浄や薬液中和などによって無害化し、安全に排出するための処理装置の改善により、装置で使われる水の量を約半分に減らしています。

さらに、工場で使われた水は、そのまま流されるわけではありません。ソニーセミコンダクタマニュファクチャリングの場合、一度使った水をそのまま排出するのではなく、再びろ過して再利用しています。たとえば、1度目は高い純度が必要な洗浄に使い、2度目はそれほど高い純度を必要としない冷却に使うなど、水を用途に応じて使い分けるのです。

そのように使い終えた水は、国が定めた基準値よりも厳しい自社基準にしたがって、工場内でろ過や中和などの処理を受けたうえで下水道に放流されます。こうして「安全な水」に戻された水は、川や地下水とつながり、再び自然の循環へと戻っていきます。

つまり、半導体の製造に使われる水は、「くんで、使って、捨てる」だけのものではありません。「くんで、使って、また自然に戻す」循環の一部と考えられます。

考えてみると、これはあらゆる水の使い方と同じです。田んぼに引いた水も、稲を育てた後、川に流れ出たり、地中にしみ込んで地下水になったりして、次の水の使い道へとつながっていきます。大切なのは、「循環する水を使っている」「水を使った後のことまで考える」ということです。

地下からくみ上げられ、ていねいにろ過され、超純水となって半導体の洗浄に使われた水は、その後も自然の中を巡る旅を続けます。この旅は、私たちが思っている以上に長く、そして自然や社会の仕組みと深く関わっています。

次回は、日本の水に関するよくある誤解を解消し、その実態に迫ります。

この記事にリアクションする